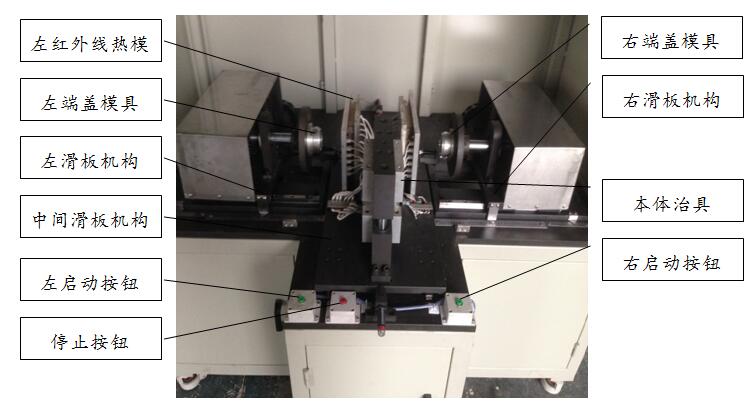

紅外線塑料焊接機設備簡介

設備分為左右中三大運動機構組成

中間部分:

1.紅外線左右熱模與本體治具共屬中間部分,由中間滑板機構的運作完成切換。

2.本體治具具有夾緊功能,由氣缸驅動,直線軸承引導。

3.中間滑板由氣缸驅動,線性保持器引導,線性保持器由一條軌道兩個滑塊構成一套,具有兩套,為縱向平行分布

左、右部分:

1.左、右端蓋治具,對工件固定采用型腔法及真空法復合固定。在自動模式下,真空法在“合模”之前一直生效。

2.在熱熔過程中,由電機輸出,鏈輪機構傳動,滾動軸承組保持,滾動軸承組由兩個軸承構成,左右各一組,橫向共線分布。

3.在合模固化中,由氣缸驅動,線性保持器引導,線性保持器由一條軌道兩個滑塊構成一套,左右各有兩套,為橫向平行分布。

在手動和自動過程中,如發現問題,可隨時按停止(紅色)按鈕,機器動作將全部停止;

本設備在加工時可使工件加工的報廢率降到低,除手動操作外,其它過程都是自動進行,氣缸的連貫運動,操作簡便,性能穩定,不僅提高了生產效率,而且保證了產品的質量。

紅外線塑料焊接機工作原理:

熱塑型塑膠產品的焊接與加工,從物理學角度來說,這一過程完全形態轉換過程。將紅外線燈管(熱模)上電后,溫度達到設定焊接溫度,由氣缸將左、右滑板機構推送至熱熔位,同時左右端蓋作360°旋轉,此時左端蓋與右端蓋同時由熱模通過照射的方式熱熔,產品受溫度影響改變物理形態(稱之為熱熔過程,時間可調),使待熔接工件達到需要的形態后,由氣缸驅動,將左滑板、右滑板機構與熱模快速分離,此時左右端蓋旋轉電機停止,紅外線燈管保持低功率待機狀態,左右滑板機構回到初始位后,中間滑板機構由氣缸推送至后位,中間滑板機構到后位后,左右滑板機構再由氣缸推送至固化位,使左右端蓋熱熔面與本體濾紙緊密結合,經過自然冷卻(稱之為固化過程,固化時間可調),繼而達到焊接的效果。此時產品達到需要形態后固化,完成加工程序。

紅外線塑料焊接機配件功能

氣缸:控制各運動機構的升降、進退運動,設備各氣缸兩端有兩個可以調節的氣管接頭,可以調節氣缸運動速度的快慢;

濾杯:對輸入各氣動機構的氣流進行水過濾,能夠延長各氣動元件的工作壽命;

電磁閥組:經可編程控制器(PLC)輸出點輸出或手動操作發出的相對應的信號來控制各個電磁閥啟動氣流方向機構,實現對各氣缸的運動控制;

磁性感應開關:通過對氣缸內部的磁閥感應反應各工位的位置信號,分別裝在左右滑板氣缸和中間滑板氣缸上,當設備工作復位或者工作到位時,氣缸上的前端磁感應開關或者后端感應開關必須亮才能使得設備正常工作;

真空泵:運行后產生真空,負責對左右端蓋產品吸附固定。

調速電機:負責對左右端蓋熱熔是進行360°旋轉。

紅外線塑料焊接機優點:

具有良好的工作效率;

焊接具有高強度,性能好的特征;

采用自動控制技術,讓焊接操作變得輕松簡單;

所有運動部件都采用氣缸,使得運動平穩、更精確;

無污染,無廢料,工作更環保;

紅外線塑料焊接機操作流程

1.先確保工廠電源(380V)開啟;

2.所有設備電源開關打到開啟位置,等待20秒(等待設備的各系統進入運行狀態);

3.待各系統進入運行狀態后,旋轉‘電源開/關旋鈕’至“開”的位置、旋轉‘加熱開/關旋鈕’至“開”的位置、在人機界面將設備選擇為 ‘手動’運行模式。此時可以手動對各運動機構的控制,用于生產前的調試。(一般設備在出廠時都已調試好)。

4.將設備選擇為‘自動’模式

5.設定焊接參數(熱熔時間、固化時間);

設定溫度參數(設置溫度:按下溫控儀上【︿】鍵,設定溫度上調,按下溫控儀上【﹀】鍵,設定溫度下調,溫度調整后SV顯示小數點閃爍,此時需要按下【ENT】鍵,否則修改設定溫度無效。)

6.把原來放在機器上的舊焊接產品呢全部取走,把新的待焊合格產品放好,放好所有產品;

7.此時一切準備就緒,按下左右啟動按鈕兩個同時按,設備開始自動運行;

8.焊接完成后,把焊接完成的產品取出,放入新的待焊合格產品,繼續。

紅外線塑料焊接機保養與維修

保修工作應由特定的指派人員負責,其應充分了解維修守則及意外防止。

在清潔或維修前,必先關上電源。

應盡可能使用安全設備,在設備運行時,也應盡可能避免接近設備。

在檢查電控箱、氣控零件及機械零件時應關閉電源,維修有可能漏電裝置時,更應采取絕緣措施。

維修時,有必要應戴上眼、口、耳朵的保護罩。不能使用帶腐蝕性、除油性及有溶解性的清潔劑。

保持設備在佳狀態。

當發現焊接單元或底模有臟物,影響焊接質量時,應立即進行清潔。

紅外線塑料焊接機故障及解決方法

現象 |

原因 |

解決方法 |

熔接過度 |

輸入工作的能量過多 |

1、減少熔接時間 |

熔接不足 |

輸入工作的能量太少 |

1、加長熔接時間 |

熔接不均勻 |

工件扭曲變形 |

1、檢視工件尺寸是否差異 |

左端蓋、右端蓋、本體濾紙之間接觸面不平貼 |

模具安裝不牢靠 |

|

工件誤差太大 |

縮緊工件之公差 |